¿Por qué su taladro siempre es inestable?

Definir la calidad del mecanizado de agujeros es realmente difícil porque

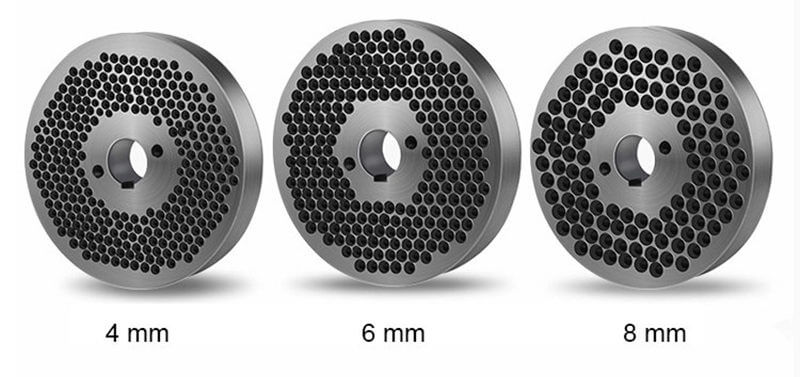

Si el orificio tiene requisitos estrictos de tolerancia o acabado superficial, el mecanizado secundario, como taladrado o escariado, generalmente completa el orificio hasta el tamaño de mecanizado final. En estos casos, el valor principal de una broca puede ser perforar tantos agujeros como sea posible lo más rápido posible, y lo que los usuarios pueden ver es si el posicionamiento es preciso.

Pero este no es siempre el caso. En algunas aplicaciones, dedicar más tiempo y esfuerzo puede ayudar a que la broca cumpla con los estándares de calidad en una sola operación. Alternativamente, se puede determinar que la calidad de la perforación afecta su capacidad para aceptar un procesamiento secundario de alta calidad. Por ejemplo, si se perfora a una velocidad excesivamente alta, el calor puede hacer que el material trabaje duro, lo que reduce en gran medida la vida útil del macho e incluso hace que el material sea demasiado duro para ser roscado.

Si una broca de aleación dura perfora 2 o 200 agujeros, puede ser diferente; Si es 200, el enfoque de calidad puede estar principalmente en la velocidad (eficiencia) de completar el trabajo; Si este trabajo solo requiere 2 orificios, dedicar más tiempo y esfuerzo durante el proceso de perforación o utilizar herramientas especialmente diseñadas para perforar y escariar orificios en una sola operación puede producir orificios que cumplan con las especificaciones de calidad sin procesos adicionales.

Quizás sean tres las preguntas que me vienen a la mente aquí.

¿Cumple con la tolerancia del agujero?

¿Cumple 2 los requisitos para el mecanizado de agujeros?

Si la concentricidad es buena.

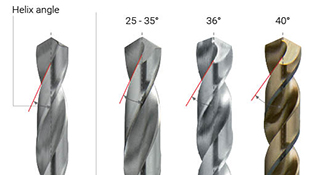

Las brocas de aleación dura se aplican en muchos campos, pero también se pasan por alto muchas tecnologías. También es muy particular el diseño de los ángulos en espiral, como los ángulos en espiral bajos o las brocas de ranura recta, que son muy adecuadas para materiales de viruta corta como el hierro fundido y el hierro dúctil. Por ejemplo, un ángulo en espiral de 20-30 grados favorece la perforación universal en diversos materiales duros, ya que este ángulo ayuda a eliminar las virutas.

Sin embargo, el aluminio y el cobre tienden a tener ángulos de hélice elevados, lo que proporciona un efecto predictivo y ayuda en la eliminación de virutas. Elegir brocas con las características correctas para materiales y aplicaciones específicas prolongará la vida útil de la herramienta y logrará una buena suavidad.

El revestimiento también tiene diferencias significativas. Por lo general, por ejemplo, algunas marcas de brocas utilizan recubrimientos compuestos que pueden ejercer plenamente sus efectos, incluidas capas de titanio, cromo y titanio-silicio.

El silicio confiere al recubrimiento una alta lubricidad, por lo que las virutas pueden deslizarse y evitar la formación de depósitos de virutas. Evitar la acumulación de viruta es la clave para mantener una buena capacidad de corte de la herramienta y evitar dejar marcas en la pared del agujero.

Algunos recubrimientos nuevos se combinan con velocidades más altas para eliminar materiales y producir poros con buena suavidad. Estos recubrimientos deben poder resistir el calor generado por el movimiento a alta velocidad.

uno

Controla los detalles de la broca.

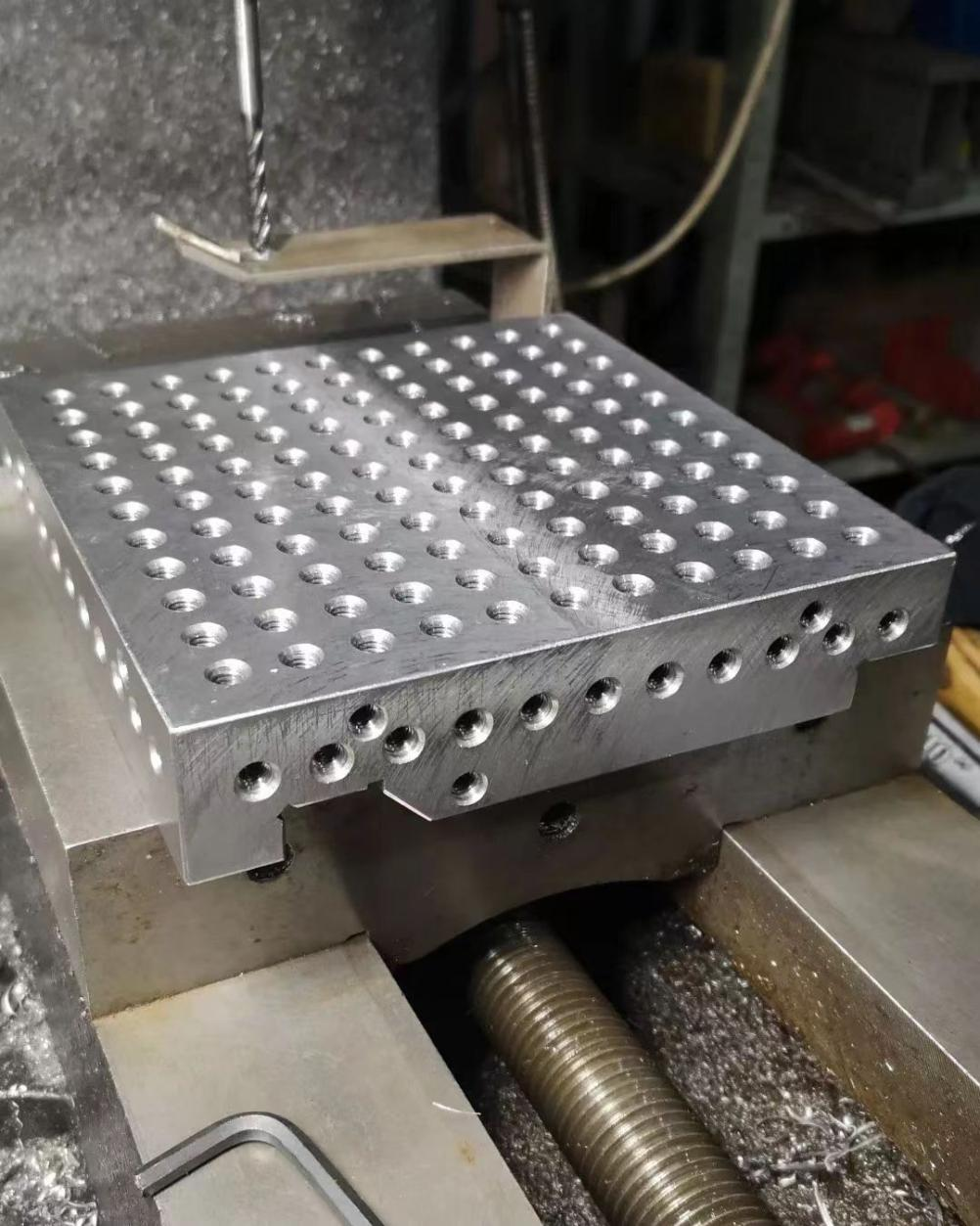

Al elegir el material de barra adecuado, la calidad del agujero ya comienza desde el diseño del proceso. Si el descentramiento es demasiado grande, sacrificará la precisión, suavidad y concentricidad del agujero. El grosor adecuado del núcleo en la punta de la broca es importante para que la broca mantenga la estabilidad al unir con el material procesado, con el fin de evitar que la broca sea demasiado grande y esté desplazada, lo que puede causar que el agujero sea demasiado grande o afecte la rectitud del agujero.

Cuando los requisitos de calidad incluyen mejorar las tolerancias y el acabado de la superficie, puede resultar útil cambiar de un ligamento simple a un ligamento doble en las brocas.

Estos bordes estabilizan la broca proporcionando cuatro puntos de contacto en el agujero y proporcionan un efecto de pulido para dejar un muy buen acabado. Los ligamentos dobles también sirven como guía, manteniendo la broca avanzando en línea recta, especialmente en agujeros profundos. Puede evitar que la broca se haga más grande y se agite, proporcionando así un agujero relativamente redondo.

Aunque las fresas de ligamento doble producen buenas superficies en materiales de viruta corta, se recomienda utilizar fresas de ligamento único cuando el material produce virutas en crecimiento. Para materiales de viruta larga como el aluminio o el acero inoxidable, las fresas de ligamento único son la opción preferida. El uso de brocas de acero inoxidable de doble ligamento puede provocar que entren virutas en el punto de contacto entre la broca y el material.

Controlar los saltos es otro aspecto clave de la calidad del hoyo. Saltar demasiado puede hacer que la apertura procesada se haga más grande y, a medida que la velocidad de la broca aumenta y gira, hará que la broca perfore agujeros cada vez más grandes.

Una broca demasiado larga puede provocar una mala rigidez y generar vibraciones. Estas vibraciones, especialmente aquellas que son difíciles de ver con una broca pequeña, pueden hacer que la broca se rompa y deje una hoja rota en la superficie interior del orificio.

dos

Control del fluido de corte.

La gestión adecuada del refrigerante, incluido el mantenimiento de una concentración, filtración y presión óptimas, es crucial en las aplicaciones de perforación.

La concentración adecuada de refrigerante aumenta la lubricación y al mismo tiempo elimina el calor del filo de la broca. El filtrado puede eliminar contaminantes metálicos y otras sustancias, mejorando así el rendimiento de la perforación y previniendo problemas como el bloqueo del orificio de refrigerante en brocas de diámetro pequeño.

Evitar que entren virutas en la pared entre la broca y el material a procesar es fundamental para la calidad del agujero. La forma y el color de estas virutas pueden ayudar a los operadores a determinar si la calidad de los agujeros perforados por la broca es buena o mala.

Es importante que la ranura de extracción de virutas de la broca produzca virutas cónicas hermosas. Dos o tres virutas rizadas o trenzadas pueden enredarse en el conducto de virutas y rozar y rayar ambos lados del orificio. Esta fricción puede causar rugosidad en la superficie.

La parte posterior del chip debe ser plateada y brillante. A diferencia del fresado, usted quiere ver el azul (esta imagen solo muestra el color de las virutas, no las virutas de perforación), porque esto significa que el calor ingresa a las virutas, y el azul representa que el mecanizado del agujero significa generar una gran cantidad de calor en el filo. Este calor hará que la hoja se desgaste más rápido.

Muchas veces, al medir la calidad de una herramienta de corte, la estabilidad es un indicador fundamental, que también marca la diferencia entre fábricas grandes y pequeñas. Por lo tanto, se recomienda que los propietarios de las fábricas no se dejen engañar por los precios bajos temporales, ya que el costo de tiempo invertido por todos sigue siendo alto. Lo mejor es encontrar fabricantes profesionales tanto como sea posible.